「仕事を出したくなる」工場へ:富士精機

仕掛品が減った分、「歩き、探し、迷い、選ぶ」ことでロスしていた時間も減った。かつ工具、棚、キャビネットなども含め工場内にあふれていた物が減り、設備と設備を近づけることが可能になると、1人で複数の設備を受け持つこと(多台持ち)もできる。工具や取扱説明書の収納を工夫し、多品種化に伴う段取り変更も速やかにできるようになった。

当然、生産性は上がる。5Sを始めてからの売り上げの伸び率は150%。それに対して現場の人員増は110%──数字が正直に物語る。では、品質面はどうか。見える化ができていない頃は、加工に失敗したら捨てていたため、不具合品がどれだけ出ているのか分からなかった。リスク管理も「100個必要なら、110個作っておけばいいだろう」といった具合だった。

そこで前川氏は、不具合品を置く場所を設け、翌日の朝礼時、当事者に失敗の理由と今後の対策を述べさせた。ただし、ペナルティーは課さない。個人の問題としてではなく、システムに問題がなかったかを考え、今後に生かすことが大事だからだ。

次第に、品質に対する意識も高まってきた。「これまでは5個の注文に対して6個作っていたが、今はきっちり5個作るようにしています」(前川氏)。これも5Sと見える化の効果だ。「5Sができてないのに品質が良くなるわけはないし、生産性が上がることはない」と前川氏は断言する。

営業面でもメリットが顕著に表れている。ミクロン単位の精度が要求される精密部品のため、富士精機では取引を始める前に、顧客に対し「とにかく一度見に来て」とお願いする。すると必ず「これだけきれいな工場なら、安心して注文が出せる」と評価してもらえるそうだ。「口で言うより(見てもらう方が)早い」と前川氏。「富士精機の物を使ってくれ」と指定するメーカーも出てきており、同社はブランド的にも認知されつつある。

さらに、人材採用面にも派生効果があったという。同社では採用応募者にまず工場を見学してもらい、「ここで働きたい」と感じた人から面接希望を募る。現場のきれいなイメージが多くの応募者の好感を呼び、「人手不足が深刻化している中でも、おかげで若い人や女性の採用が増え、現場の平均年齢が一気に下がりました」(前川氏)。女性従業員数はこの5年間で7名から14名へ倍増し、現場の平均年齢も6年前の45歳から37歳へと若返った。

次々と成果を上げる富士精機の5S・見える化活動。だが、それは現在進行形にすぎない。「まだ進捗度は50%、ようやく基礎固めができた段階です。これからは単に“きれい”というだけでなく、機能的な5S――人間の動線を意識した理にかなった物の置き方などを考えていきたい」と前川氏は話す。その達成目標年は、3年後の2022年だ。

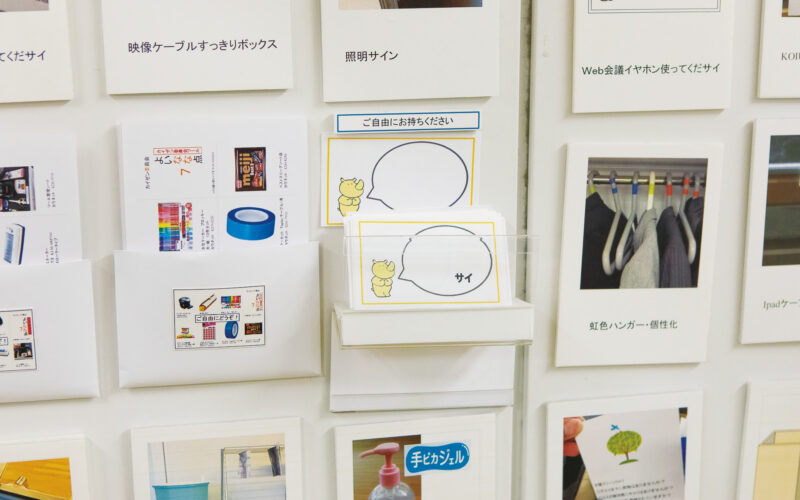

併せて、見える化もさらに徹底する。四脚の置き台を一本足に改造、三脚の送風機を工場柱に取り付け、占有スペースを減らした。キャビネットの引き出しや扉をなくす取り組みは今まさに進行中。飲み物などを冷やす冷蔵庫も、ガラス扉の冷蔵ケースに変更した。

従業員のスキルや設備稼働状況の見える化は、工場内の掲示板に貼った紙の管理表で行っているが、最終的にはIoT(モノのインターネット)を導入し、紙の帳票管理からタブレット端末によるデータ管理へと移行させたい考えだ。

「5Sができていない工場でIoTは使いこなせない。5Sができる今のタイミングだからIoTを活用できると考えています。今年中に工場のモノの流れがひと目で分かるようにしたい」(前川氏)。その言葉からスピード感が伝わってくる。

この先、同社は5S・見える化をどこへつなげるのか。「旋盤で削っていく前工程と熱処理後の研磨の後工程を1人で処理できるようにしたい。そうなればさらに仕掛品が減るし、不良品を出しても自分でフォローできる。仕事にやりがいも持てます。そこまで持っていきたいですね」と前川氏。将来的には、評価制度や給与体系の見える化まで視野に入れているそうだ。

Column

「現場を仕切る人が理解する」「1カ所」「短期間」がキーワード

前川氏に、5Sの成功ポイントを「重要な順」に挙げてもらった。第一に、現場を仕切る人が5Sを理解していること。第二に、短期間で「職場が変わった」とみんなに感じさせること。第三に、「5Sをやりたい」と思うメンバーを何人も育てること、とよどみない答えが返ってきた。そして、「みんながついてこないと嘆いても仕方がない。(自分)1人でもやる」「まずは1カ所だけでも変える。1週間で」と続けた。

同社は週に1回(金曜日午後4~5時)、仕事を止めてでも5Sに取り組む時間を設けている。また、第1週目の金曜日に「生産改革塾」という勉強会を開き、改善アイデアや成功体験を共有している。そこでは経営ビジョンも語り合う。売り上げや改善目標を語るだけでは不十分だからだ。

「『こうしよう』と言うだけではダメ。『将来こういう形にしたいから、今こうしよう』と言うと、みんなは理解してついて来てくれる。顧客満足と従業員満足を目指そう、ブッシュのトップメーカーになろう、そしてみんなで裕福になろう。そのためには、安い仕事を追い掛けていてはダメ。だから今やるべきことは……と」(前川氏)

PROFILE

- 富士精機㈱

- 所在地:石川県金沢市いなほ1-11

- 設立:1962年

- 代表者:代表取締役 川島 正夫

- 売上高:12億5000万円(2019年6月期)